همیار پروژه صنعت و ساختمان

اولین مرکز برگزاری آزمونهای آنلاین نظام مهندسی ساختمان

مجری برگزاری دورههای تخصصی مدیریت پروژه

همیار پروژه صنعت و ساختمان

اولین مرکز برگزاری آزمونهای آنلاین نظام مهندسی ساختمان

مجری برگزاری دورههای تخصصی مدیریت پروژه

استفاده از تقویم کاری تعریف شده شرکت، تعریف روزهای کاری، تعطیلات عادی و خاص، شیفت و …

معرفی پنج شاخص کلیدی عملکرد در نرم افزار PMS :

شاخص کلیدی عملکرد از معیارهایی است که میتوانید به کمک آن موفقیت خود را اندازه بگیرید، رسیدن به اهداف خود را ارزیابی کنید و حتی ببینید آیا در مسیر درست موفقیت حرکت میکنید یا خیر

1. راندمان تولید (نرخ استفاده از ظرفیت تولید)

مطابق تعریف عمومی راندمان و بازده هر سیستم دیگر در اینجا نیز میزان خروجی یک فرآیند به ورودی آن را راندمان میگوییم، اما در عمل، محاسبهی این شاخص ساده نیست و قدری زحمت دارد، خصوصاً در سازمانهایی که چند نوع محصول مختلف را تولید میکنند محاسبه آن اندکی پیچیده است. نحوه محاسبه راندمان تولید به این صورت است که تولید انجام شده یک محصول را در یک دورهی زمانی مثلاً یک ماه بر توان تولید در همان دوره تقسیم میکنیم؛ حاصل راندمان تولید است. با ضرب حاصل کسر در عدد 100، در صد راندمان به دست میآید.

به عنوان مثال فرض کنید از محصولی مانند میل لنگ نیسان به تعداد 5000 عدد در یک ماه مشخص تولید شده باشد، توان تولید شرکت نیز 6000 عدد در ماه است. راندمان تولید محصور موتور خودرو در این شرکت 83% است. مقدار تولید با خروجی فرآیند بهراحتی از آمار تولید انجام شده بهدست میآید. اما برای محاسبهی شاخص شما نیاز به دانستن توان تولید دارید؛ توان تولید همان ورودی سیستم است که مفهوم آن توانایی و برآیند ورودیهای فرآیندی که شامل نیروی انسانی، تجهیزات و دستگاهها و … است. این توان تولید را ظرفیت بالقوه خط تولید میگوییم. توان تولید با ظرفیت خط تولید با استفاده از روشهای زمانسنجی و ظرفیتسنجی بهدست میآید. ضمن آنکه بایستی از اطلاعات فنی مربوط به تجهیزات خط تولید که سازندهی تجهیزات آن را در مدارک درج کرده است استفاده نمایید.

فرمول: مقدار تولید تقسیم بر توان تولید واحد: درصد هدف: ماکسیمم کردن

موارد زیر زمانهای خارج از دسترس دستگاه تعریف شده است.

خرابی یا از کار افتادگی تجهیزات: زمان مشخصی که برای یک تجهیز برنامه ریزی جهت تولید انجام گرفته باشد و به هر دلیلی که از قبل برنامه ریزی نشده، تولید انجام نگردد. این ضرر مربوط به فاکتور دسترسی می باشد.

خرابی ابزارها و ماشین آلات، تعمیرات و توقفهای برنامه ریزی نشده مثالهایی از دلایل رایج خرابی یا از کار افتادگی دستگاهها می باشد. مشکلاتی از قبیل نبود اپراتور و مواد اولیه نیز شامل از دسترس خارج شدن یک تجهیز از تولید میباشد.

در تعیین مرز خرابی تجهیزات (از دسترس خارج شدن آن) و توقف کوتاه (افت عملکرد) انعطاف پذیری وجود دارد که میتوان آن را با توجه به سیاست های هر سازمان برای ردیابی هرچه بهتر دلایل مشخص نمود.

راه اندازی و تنظیمات: زمان مشخصی که برای یک تجهیز برنامه ریزی جهت تولید انجام گرفته باشد و به دلایلی نظیر تغییر تولید و یا تنظیمات سایر دستگاهها، تولید انجام نگردد. به عبارتی هر توقف برنامهریزی شدهای در این دسته قرار میگیرد. این ضرر مربوط به فاکتور دسترسی می باشد.

فرمول: زمان در دسترس تقسیم برزمان برنامه ریزی شده واحد: درصد هدف: ماکسیمم کردن

یک شاخص خوب و جالب دیگر برای پایش فرآیند تولید، شاخص سرانه تولید است. این شاخص میزان بهرهوری جزئی یکی از عوامل تولید یعنی نیروی انسانی را اندازهگیری کرده و در اختیار ما قرار میدهد. با محاسبهی این شاخص میتوانید دریابید که تا چه حد در به کارگیری کارآمد نیروی انسانی جهت تولید با کمیت بالا موفق بودهاید.

نحوهی محاسبه شاخص به این صورت است که میزان تولید را بر نفرساعت کاری کلیه پرسنل تولیدی تقسیم کنید. بهعنوان مثال اگر تعداد تولید یک محصول در ماه 200000 پیستون باشد و مجموع نفر ساعت پرسنل تولید در همان ماه 4000 نفر ساعت باشد، حاصل فرمول عدد 50 است. یعنی یک نفر اپراتور در یک ساعت، 50 عدد پیستون تولید میکند.

ساعت کاری پرسنل شامل ساعات اضافه کار نیز هست. زمانهای مرخصی، تأخیر و غیبت نیز باید کسر گردد. همینطور ساعت توقف خط تولید و بیکاری پرسنل نیز از مجموع ساعت کاری باید کم شود یعنی ساعتهای کاری خالص تک تک پرسنل تولید بایستی با هم جمع شود. همانطور که دریافتید هر چقدر عدد حاصل یعنی سرانه تولید، بزرگتر باشد بهتر خواهد بود. این شاخص به طور خاص نشان دهندهی سطح عملکرد پرسنل تولید در ساعاتی که بدون مشکل امکان تولید را دارند میباشد.

بهبود انگیزهی پرسنل، طراحی و اجرای سیستمهای مناسب و اثربخش تشویق پرسنل میتواند این شاخص را بهبود دهد. یک راه مناسب، آکورددهی به اپراتورهای تولید در ازای تولید بیشتر میباشد. بدین صورت که اگر اپراتور با گروهی از اپراتورها از حد مشخصی در یک دورهی زمانی، بیشتر تولید کنند، متناسب با مقدار اضافه تولید، پاداش و آکورد دریافت نمایند. بدیهی است که قطعات تولید شده بایستی سالم بوده و معیوب و نامنطبق نباشد.

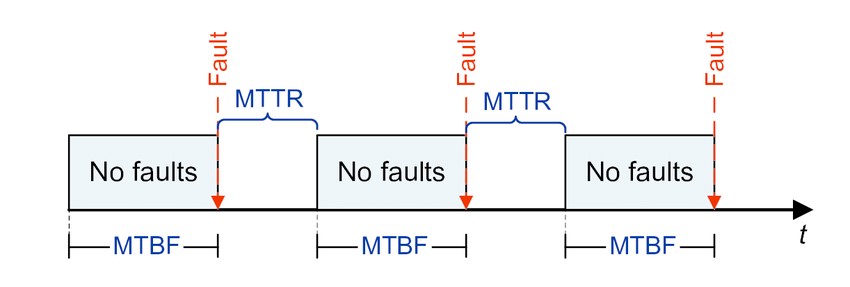

دومین شاخص که برای شکستها یا خرابیها تعریف میشود، میانگین زمان بین خرابی است.MTBF که مختصرشده Mean Time Between Failure است، میتواند زمان پیشبینیشدهای را بین خرابی قبلی یک سیستم مکانیکی، برقی، ابزار دقیق و سایر سیستمها و خرابی بعدی در هنگام کار عادی را اندازهگیری کند. به عبارت سادهتر، شاخص MTBF به شما کمک میکند تا پیشبینی کنید که از یک دارایی چه مدت میتوان بهرهبرداری کرد قبل از اینکه یک اتفاق برنامهریزی نشده فنی یا خرابی در آن ایجاد شود. نام این شاخص مهم در استاندارد به METBF یا Mean Elapsed Time Between Failure تغییر کرده است اما در نحوه محاسبه و توضیحات آن تغییری ایجاد نشده است.

5 . متوسط زمانی تعمیر یا شاخص MTTR

شاخص MTTR یا Mean Time to Repair که فارسی شده آن متوسط زمان تعمیر است، به مدتزمان لازم برای تعمیر سیستم و بازیابی آن به عملکرد مورد انتظار و قابلیتهای کامل و استاندارد اشاره دارد.

زمان شاخص MTTR با شروع عملیات ترمیم آغاز میشود و تا زمان عملیات ادامه مییابد. این زمان شامل زمان تعمیر، دوره تست و آزمایش و بازگشت به شرایط عملیاتی عادی است یا به عبارتی شامل زمان اطلاعرسانی، تشخیص، آمادهسازی و زمان صرف شده برای تعمیر واقعی و همچنین سایر فعالیتهای موردنیاز برای اینکه تجهیزات، زیرمجموعه و همچنین آیتم قابل نگهداری و تعمیر را دوباره بتوان برای شرایط کاری قبل از خرابی به کار گرفت.

این شاخص کلیدی نگهداری و تعمیرات در استاندارد ISO/TR 12489 به Mean Time To Restoration یا متوسط زمانترمیم تغییر پیداکرده است، اما در کل این دو کاملاً مشابه هستند.

چند نکته که باید به آنها توجه کنید:

تفاوت شاخص های کلیدی عملکرد نگهداری و تعمیرات MTBF،MTTF،MTBR

با توجه به تعریف شاخصMTTF که مطرح کردیم تفاوت آن با شاخص MTBF در این است که در شاخص MTBF یا متوسط زمان بین خرابیها، شکستها یا خطاهایی که منجر به تعمیر نمیشود در محاسبه شاخص مدنظر قرار نمیگیرد، اما در شاخص MTTF یا متوسط زمان خرابیها، تمامی شکستها و خطاها در محاسبه آن ترتیب اثر داده میشود و تفاوت دوم اینکه زمان کل در شاخص MTBF شامل مجموع زمان آپتایم و خاموشی است، درصورتیکه در شاخصMTTF، زمان کل فقط شامل زمان آپتایم است و زمانهای خاموشی یا تعمیر در محاسبه شاخص مدنظر قرار نمیگیرد.

زمان خاموشی شامل زمانهای خاموشی برنامهریزیشده و نشده است و نکته مهم در این است که در محاسبه شاخصMTBF، منظور از زمان خاموشی یاDown time زمانهای خاموشی برنامهریزینشده نگهداری و تعمیرات است و زمانهای برنامهریزیشده را شامل نمیشود.

و اما شاخص MTBR یا متوسط زمان بین تعمیرها همانند MTBF و برخلاف شاخص MTTF که تمامی شکستها را در نظر میگیرد، فقط شکستهایی که منجر به تعمیر میشود را پیگیری میکند و همچنین مانند شاخص MTTF، زمان کل در آن شامل زمان آپتایم یا زمان بین تعمیرها است.

رابطه بین شاخص های کلیدی عملکرد نگهداری و تعمیرات MTBF،MTTF،MTBR

همانطور که نحوه محاسبه شاخص های کلیدی عملکرد نگهداری و تعمیرات فوق توضیح داده شد، شاخص MTBF از نسبت مجموع زمانهای آپتایم و خاموشی یا خرابیهای فنی به تعداد خرابیهای فنی، شاخص MTTF از نسبت مجموع زمانهای آپتایم به تعداد شکستهای فنی، خطاهای سیستم و توقفاتی که قابلیت تعمیر برای آنها وجود ندارد و همچنین شاخص کلیدی عملکرد MTBR از نسبت مجموع زمان آپتایم به تعداد تعمیرات فنی به دست میآید بنابراین با توجه به نحوه محاسبه این شاخص های کلیدی عملکرد نگهداری و تعمیرات، داریم: